मशीन बैरल अनुभाग खोलना

कुछ बैरल डिज़ाइन ट्विन स्क्रू एक्सट्रूडर का अद्वितीय कॉन्फ़िगरेशन प्रदान करते हैं। जब हम प्रत्येक बैरल को एक उपयुक्त स्क्रू कॉन्फ़िगरेशन के साथ जोड़ते हैं, तो हम एक्सट्रूडर के उस हिस्से के लिए विशिष्ट इकाई संचालन के लिए इनमें से प्रत्येक बैरल प्रकार का एक सामान्य और अधिक गहन अध्ययन करेंगे।

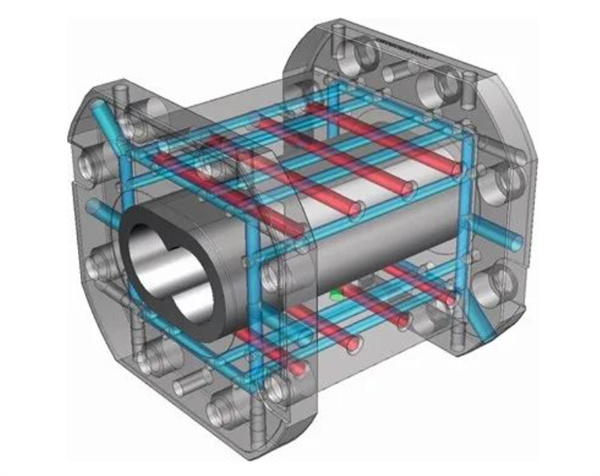

प्रत्येक बैरल अनुभाग में एक 8-आकार का चैनल होता है जिसके माध्यम से स्क्रू शाफ्ट गुजरता है। खुले बैरल में अस्थिर पदार्थों को खिलाने या निर्वहन करने की अनुमति देने के लिए बाहरी चैनल होते हैं। इन खुले बैरल डिज़ाइनों का उपयोग फीडिंग और निकास के लिए किया जा सकता है, और पूरे बैरल संयोजन में कहीं भी रखा जा सकता है।

खिलाना

जाहिर है, मिश्रण शुरू करने के लिए सामग्री को एक्सट्रूडर में डाला जाना चाहिए। फीडिंग बैरल एक खुला बैरल है जिसे बैरल के शीर्ष पर एक उद्घाटन के लिए डिज़ाइन किया गया है जिसके माध्यम से सामग्री को खिलाया जाता है। फ़ीड ड्रम के लिए सबसे आम स्थिति स्थिति 1 है, जो प्रक्रिया अनुभाग में पहला बैरल है। दानेदार सामग्री और स्वतंत्र रूप से बहने वाले कणों को एक फीडर का उपयोग करके मापा जाता है, जिससे वे फ़ीड बैरल के माध्यम से सीधे एक्सट्रूडर में गिर सकते हैं और स्क्रू तक पहुंच सकते हैं।

कम स्टैकिंग घनत्व वाले पाउडर अक्सर चुनौतियों का सामना करते हैं क्योंकि हवा अक्सर गिरने वाले पाउडर को ले जाती है। ये बाहर निकलने वाली हवा प्रकाश पाउडर के प्रवाह को अवरुद्ध करती है, जिससे पाउडर की आवश्यक दर पर फ़ीड करने की क्षमता कम हो जाती है।

पाउडर खिलाने का एक विकल्प एक्सट्रूडर के पहले दो बैरल पर दो खुले बैरल स्थापित करना है। इस सेटिंग में, पाउडर को बैरल 2 में डाला जाता है, जिससे अंदर घुसी हवा को बैरल 1 से डिस्चार्ज किया जा सकता है। इस कॉन्फ़िगरेशन को रियर एग्जॉस्ट डिवाइस कहा जाता है। पिछला वेंट फीड च्यूट को बाधित किए बिना एक्सट्रूडर से हवा को बाहर निकालने के लिए एक चैनल प्रदान करता है। हवा को हटाने के साथ, पाउडर को अधिक प्रभावी ढंग से खिलाया जा सकता है।

एक बार जब पॉलिमर और एडिटिव्स को एक्सट्रूडर में डाला जाता है, तो इन ठोस पदार्थों को पिघलने वाले क्षेत्र में ले जाया जाता है, जहां पॉलिमर को पिघलाया जाता है और एडिटिव्स के साथ मिलाया जाता है। एडिटिव्स को साइड फीडर का उपयोग करके पिघलने वाले क्षेत्र के डाउनस्ट्रीम में भी डाला जा सकता है।

निकास

खुले ट्यूब अनुभाग का उपयोग निकास के लिए भी किया जा सकता है; मिश्रण प्रक्रिया के दौरान उत्पन्न वाष्पशील वाष्प को पॉलिमर के मरने से पहले डिस्चार्ज किया जाना चाहिए।

वैक्यूम पोर्ट की सबसे स्पष्ट स्थिति एक्सट्रूडर के अंत की ओर है। यह निकास पोर्ट आमतौर पर एक वैक्यूम पंप से जुड़ा होता है ताकि यह सुनिश्चित किया जा सके कि पॉलिमर पिघल में लाए गए सभी अस्थिर पदार्थ मोल्ड हेड से गुजरने से पहले हटा दिए जाते हैं। पिघले हुए हिस्से में बची हुई भाप या गैस के कारण कणों की गुणवत्ता खराब हो सकती है, जिसमें झाग आना और पैकिंग घनत्व कम होना शामिल है, जो कणों के पैकेजिंग प्रभाव को प्रभावित कर सकता है।

बंद बैरल अनुभाग

बैरल का सबसे आम क्रॉस-सेक्शनल डिज़ाइन निश्चित रूप से एक बंद बैरल है। बैरल भाग पूरी तरह से एक्सट्रूडर के सभी चार किनारों पर पॉलिमर पिघल को लपेटता है, केवल एक 8-आकार का उद्घाटन होता है जो स्क्रू के केंद्र को गुजरने की अनुमति देता है।

एक बार जब पॉलिमर और किसी भी अन्य एडिटिव्स को एक्सट्रूडर में पूरी तरह से डाल दिया जाता है, तो सामग्री कन्वेयरिंग सेक्शन से गुजर जाएगी, पॉलिमर पिघल जाएगा, और सभी एडिटिव्स और पॉलिमर मिश्रित हो जाएंगे। एक बंद बैरल एक्सट्रूडर के सभी किनारों के लिए तापमान नियंत्रण प्रदान करता है, जबकि एक खुले बैरल में कम हीटर और कूलिंग चैनल होते हैं।

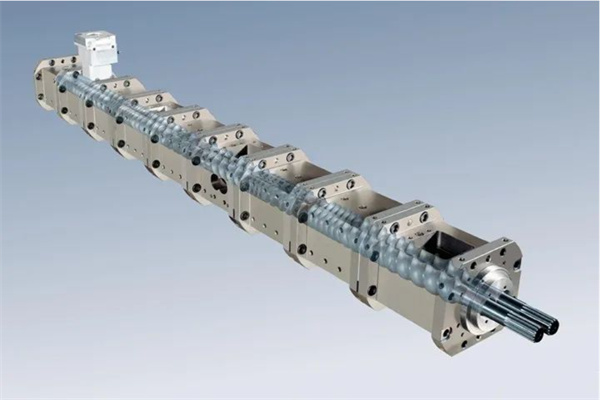

एक्सट्रूडर बैरल को असेंबल करना

आमतौर पर, एक्सट्रूडर को निर्माता द्वारा एक बैरल लेआउट के साथ इकट्ठा किया जाएगा जो आवश्यक प्रक्रिया कॉन्फ़िगरेशन से मेल खाता है। अधिकांश मिश्रण प्रणालियों में, एक्सट्रूडर में फीडिंग बैरल 1 में एक खुला फीडिंग बैरल होता है। इस फीडिंग सेक्शन के बाद, कई बंद बैरल होते हैं जिनका उपयोग ठोस पदार्थों के परिवहन, पॉलिमर को पिघलाने और पिघले पॉलिमर और एडिटिव्स को एक साथ मिलाने के लिए किया जाता है।

संयोजन सिलेंडर को एडिटिव्स की पार्श्व फीडिंग की अनुमति देने के लिए सिलेंडर 4 या 5 में स्थित किया जा सकता है, इसके बाद मिश्रण जारी रखने के लिए कई बंद सिलेंडरों का उपयोग किया जा सकता है। वैक्यूम एग्जॉस्ट पोर्ट एक्सट्रूडर के अंत के पास स्थित होता है, इसके बाद डाई हेड के सामने अंतिम बंद बैरल होता है। बैरल को असेंबल करने का एक उदाहरण चित्र 3 में देखा जा सकता है।

एक्सट्रूडर की लंबाई आमतौर पर लंबाई और स्क्रू व्यास (एल/डी) के अनुपात के रूप में व्यक्त की जाती है। इस तरह, प्रक्रिया अनुभाग का विस्तार आसान हो जाएगा, क्योंकि 40:1 के एल/डी अनुपात वाले एक छोटे एक्सट्रूडर को बड़े व्यास और 40:1 की एल/डी लंबाई वाले एक्सट्रूडर में बढ़ाया जा सकता है।

पोस्ट समय: अप्रैल-04-2023